Lagerautomation har gått från att vara en teknologisk nyfikenhet till en strategisk nödvändighet för moderna handelsföretag. Med stora investeringar i automation har lagret befäst sin position som en kritisk del av leveranskedjan. Det förbättrar inte bara operativ effektivitet utan ger också företagen en konkurrensfördel på marknaden.

Traditionellt pekar teorin för lagerbeslut på olika situationsfaktorer som är avgörande för effektiv lagerhantering. Dessa inkluderar order- och produktegenskaper, marknadstillväxt, osäkerhet och variabilitet i efterfrågan, kundens förväntningar på ledtid, tillgänglighet och returhantering. Dessa faktorer är centrala under olika faser av ett automationsprojekt och utgör grundpelarna för att förstå och hantera lagerautomation.

Företagens förståelse och erfarenhet av lagerautomation

Företagens förståelse av situationsfaktorer och lagerautomation är avgörande för ett framgångsrikt automationsprojekt.

I rapporten Ett strategiskt avstamp: Nyckelbeslut för att investera i och utveckla ett högautomatiserat lager, framtagen av Joakim Kembro och Andreas Norrman på Lunds Universitet, identifierade de tre olika situationsfaktorer för en automationsresa:

Genom att identifiera var de befinner sig i sin automationsresa kan företag bättre planera och genomföra effektiva automationsprojekt som uppfyller både nuvarande och framtida behov.

Mognadsmodell för automationsprojekt

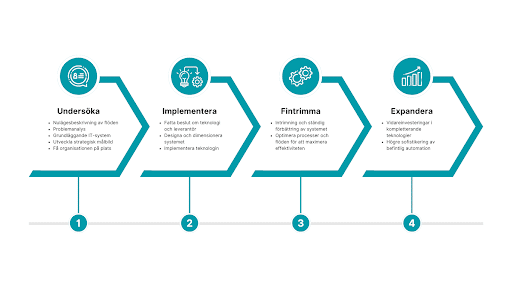

När det väl kommer till själva utförandet av ett automationsprojekt kan man dela in det i en mognadsmodell på fyra nivåer. Nedan kan du se en översikt av de olika nivåerna. För att förstå hur ett automationsprojekt fungerar på ett djupare plan behöver vi gå igenom varje nivå i mer detalj.

Nivå 1: Undersöka teknologins möjligheter och skapa förståelse för förändringsarbetet som krävs

I den första nivån ligger tyngdpunkten på att skapa en grundläggande förståelse genom nulägesbeskrivning (as-is) och att skapa en problemanalys samt förberedelse för förändring, även kallad ”change readiness”.

Detta innebär en fullständig kartläggning och analys av alla flöden och processer. Det innefattar också implementeringen av grundläggande system, som ett Warehouse Management System (WMS), för att kontrollera lagret och dess flöden samt SKU-data och orderdata.

Förutom teknologin måste företaget fastställa sin strategiska inriktning och investeringsram samt bygga upp en organisation som kan driva ett automationsprojekt. Detta inkluderar att säkerställa nyckelkompetenser inom supply chain, logistik, lager, IT, projektledning och förändringsarbete.

En logistikchef kommenterade i rapporten att:

”Komplexiteten i själva beslutet är relaterat till mycket olika nivåer av förståelse och kompetens för var vi befinner oss och varför vi gör detta. Det har varit ganska tydligt hos oss hur många av de som sitter i ledningen idag inte har gjort resan förr.”

För att möta detta, erbjuder vi omfattande support för förarbete, implementering, justering och expansion. På så vis är vi mer än bara en leverantör – vi är en strategisk partner på er automationsresa.

Vår övertygelse är att framgång nås genom ett nära samarbete med er ledargrupp och personal. Tillsammans bygger vi lösningar som inte bara implementerar teknik, utan också integrerar den i er verksamhet för att säkerställa långsiktig framgång.

Helmut Eisenkolb, Head of Logistics, procurator and member of the management team at Würth Industrie Service, kommenterade:

KNAPP är en partner som vi kan prata med på lika villkor. Tillsammans möter vi de krav som ställs på våra marknader och använder dem för att utveckla nya koncept genom att anpassa befintliga teknologier och utveckla nya.

Nivå 2: Implementera automationsteknologin med tydlig målbild och lösningsförslag

I den andra nivån ligger fokus på att ta fram en målbild, skapa lösningsförslag och besluta vägen framåt för själva implementationen.

Detta inkluderar att skapa underlag för att välja teknologi och leverantör, fastställa finansieringsmodell (till exempel på Knapp tar vi betalt vid fastställda milestones), samt fatta en rad operationella beslut kopplade till lösningsdesign och dimensionering. Slutligen implementeras och startas anläggningen.

Automationsprojekt är ofta en del av en större förändring av distributionsnätverket, exempelvis centralisering och sammanslagning av olika lager, eller så kallade greenfield-projekt där ett nytt lager byggs på en ny plats.

Förutom teknologin måste många andra beslut fattas, såsom lokalisering av lagret, dialog och förhandling med kommunen, samt projektering av fastigheten. Flera företag beskriver en ”följa-John-princip” där de nästan kopierar ett befintligt referenscase inom koncernen eller via teknikleverantörens nätverk och därmed nyttjar tidigare automationsprojekts förförståelse.

Det som kanske inte är uppenbart men väldigt viktigt är förståelsen för hur dessa beslut påverkar företaget i många år framöver. John Munelly, Head of Distribution Operations, John Lewis Magna Park Campus, beskriver:

“När vi påbörjade vår automationsresa 2005 var det en helt ny värld för oss. Redan från början letade vi efter en partner för vår logistik som vi kunde lära och växa tillsammans med. KNAPP övertygade oss om att de ville växa med oss och med vår verksamhet, att de var flexibla och skarpa nog att svara på förändringar och att de också skulle kunna hjälpa oss genom svåra tider. Dessutom var teknologiportföljen mycket övertygande, framför allt Evo Shuttle som vi fortfarande är nöjda med än i dag.”

Nivå 3: Fintrimma anläggning för ökad produktivitet

Den tredje nivån nås efter att automationen är implementerad. Vissa företag lägger då fokus på att kontinuerligt fintrimma anläggningen för att maximera produktiviteten (antal orderlinjer per timme).

Där finns exempel på jämförbara lager där det ena lagret lyckades trycka ut nästan dubbelt så många orderlinjer per timme än ett annat lager med precis samma förutsättningar. En nyckel ligger i regelbunden dataanalys för att säkerställa att produkterna ligger i lämplig zon beroende på hur ofta de plockas.

Många lager har dock olika förutsättningar. Det beror helt på vilken lagerautomation som används, vilka resurser som finns på plats och vilka typer av produkter som behövs sorteras. På Knapp krävs följande fintrimning för våra automationslösningar:

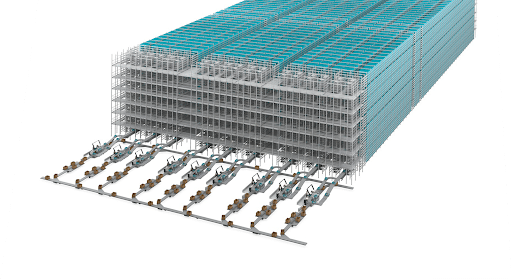

Evo Shuttle

Vår främsta automationslösning är designad för distributionscenter där höga krav på prestanda och kvalitet är avgörande. Detta helautomatiserade system hanterar effektiv lagring, plockning, buffring, sekvensering och påfyllning.

I fintrimmningsfasen av ett automationsprojekt behövs Evo Shuttle skräddasys för att kunna integreras med maximal effektivitet.

Pick-it-Easy Robot

Pick-it-Easy Robot används för arbetsflöden som kräver plockning av enskilda produkter, speciellt i monotona eller fysiskt krävande miljöer.

Plockroboten kan plocka flera olika typer av produkter, material och greppytor. Den fintrimmas utifrån ert specifika sortiment och flöde. Det handlar inte bara om att roboten ska kunna plocka en produkt, utan roboten ska också kunna placera den plockade produkten på ett tillfredställande sätt för resten av flödet.

Därför är det viktigt att jobba tillsammans med roboten för att kunna fortsätta utöka mängden produkter som roboten ska hantera. På så vis kan man justera hur produkterna förvaras i lagringsenheten.

När roboten “lärt sig” ett nytt grepp, alltså hur den kan hantera ett nytt material eller ny form, blir den datan tillgänglig för samtliga Pick-it-Easy robotar installerade globalt. Möjligheten skapas via en AI modul som finns i robotens mjukvara.

Open Shuttle (AMR Robot)

I större lagerutrymmen med processer som kräver mycket transporter är vår Open Shuttle ett utmärkt alternativ. Vår autonoma mobila robot är oberoende av fasta installationer på golvet och kan hantera både transport och plockning på ett flexibelt och effektivt sätt.

Fintrimningen av Open Shuttle inkluderar en testperiod och kontinuerlig anpassning av robotarnas rutter och arbetsmönster.

Finns tillgängligt för både lättgodstransporter och palltransporter.

KiSoft Lagerhanteringssystem

KiSoft är hjärtat i våra automationslösningar, där vi integrerar och styr hårdvara effektivt med mjukvarulösningar som ‘Warehouse Management System (WMS)’ och ‘Warehouse Control System (WCS)’.

Systemet är skräddarsytt för att möta era specifika behov och erbjuder en grad av standardisering för enkel implementering.

Implementering av KiSoft innebär en detaljerad process där vi kartlägger era behov och anpassar mjukvaran för att optimera interaktionen mellan olika automatiserade system, samt en kontinuerlig dialog kring datautbyte och analys.

Stegvis Implementering

Oftast inkluderar automationsprojekt flera av dessa lösningar. Därför är det viktigt att dessa lösningar implementeras samt fintrimmas med stegvis integrering av varje systemkomponent. Tobias Henriksson, Head of Sales and Engineering på KNAPP Nordics, belyser:

“Vår erfarenhet har lärt oss att det är extremt viktigt att ta hänsyn till helheten för sin verksamhet. Vilka krav och förväntningar har man på sina processer? Vilken strategi har man valt och på vilket sätt vill man att detta skall stötta affären i framtiden? Denna typ av frågor behöver man lägga tid på att besvara eftersom man skall leva med sin lösning i kanske 15-20 år framåt i tiden.”

Nivå 4: Fortsatt expansion

En fjärde förståelsenivå ser vi hos företag som, förutom att fintrimma den existerande anläggningen, planerar för ytterligare automation av materialhanteringen i lagret.

Detta kan till exempel gälla ett företag som redan har automatiserat lagring och plock av små, högfrekventa produkter och som nu planerar för att automatisera inkommande gods, plock av medelstora produkter eller lagring av sällan plockade artiklar. Stegvis rör sig dessa företag mot mer sofistikerade och nästan helautomatiserade lager, med flera huvudteknologier som hängande sorteringsfickor, robotpalletering och depalletering, autonoma mobila robotar och så vidare.

I kombination med fintrimning och implementering av kompletterande teknologi som AI, videoteknologi och sensorer växer en mer avancerad lösning fram. En intervjuperson beskrev detta som att bygga sin ”månlandare.”

Börja med att bygga den första fasen och vänta sedan några år för att bli varm i kläderna och utvärdera riktningen för företagets övergripande strategi och tillväxt.

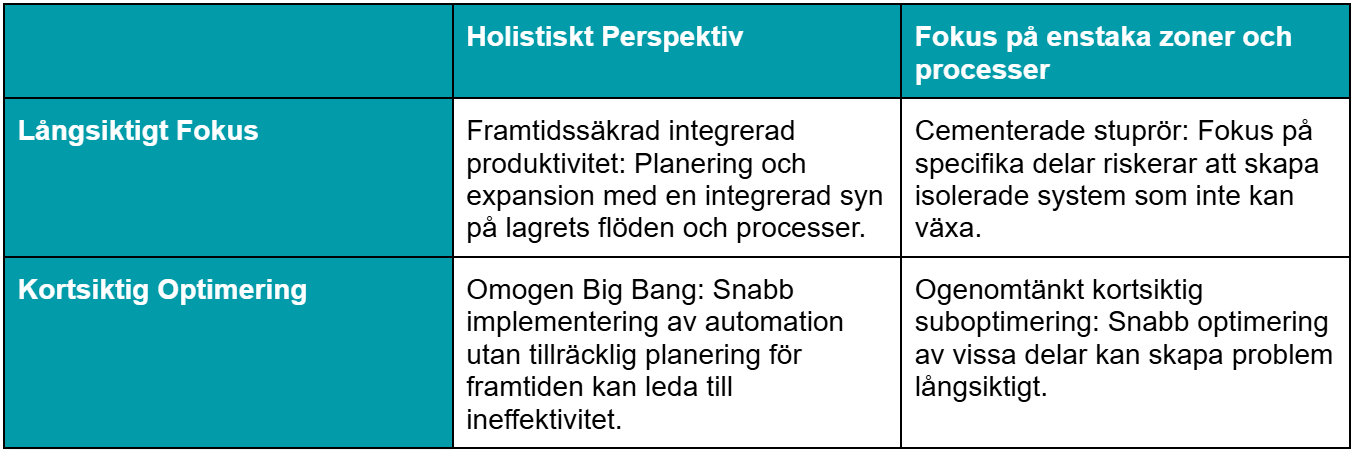

Därefter kan man skala upp, utöka och utveckla automationsteknologin. Denna metod pekar på en viktig avvägning där en satsning på helautomatisering (”månlandaren”) från start kan ge kortsiktigt högre produktivitet, men valet att avvakta och dela upp automationsprojektet över ett antal år kan vara att föredra.

Man får, med andra ord, acceptera att inte få den perfekta lösningen direkt men i stället ha svängrum att kunna växa och ändra riktning de kommande åren i takt med att automationen testas och fintrimmas, och att organisationen samlar värdefull erfarenhet och kunskap.

Dimensioner av ett framgångsrikt automationsprojekt

För att förklara “månlandaren” identifierade Jonas Kembro och Anders Norrman två dimensioner som är avgörande för ett lyckat automationsprojekt:

Andra framgångsfaktorer för ett automationsprojekt

Avslutningsvis, när det kommer till att utforma och implementera en automationsstrategi ser vi att företagen har andra resonemang och beslut som inte nödvändigtvis kan förklaras av klassiska situationsfaktorer som bransch, produktstorlek eller företagsstorlek. Istället verkar det finnas olika företagskaraktärer som påverkar hur framgångsrikt ett automationsprojekt är.

För att göra ett försök att identifiera några av dessa karaktärer så är de:

- Integration i SC-strategi: Lager- och automationsstrategi bör vara en del av den övergripande supply chain strategin eftersom beslut i lagret påverkar logistiknätverket och vice versa.

- Helhetstänk och flexibilitet: Flexibilitet kring lager och automation krävs i form av extra yta, modulära lösningar och skalbarhet för att hantera framtida osäkerhet kring affär och kund.

- Innovationsstrategi: Vikten av att överväga fördelar och nackdelar med att vara en innovatör jämfört med att vara en tidig eller sen efterföljare i innovationsarbetet.

- Intern kompetensuppbyggnad: Bygga intern erfarenhet och kompetens för att på sikt ta kontroll över lagret och automationen.

- Strategiskt partnerval: Noggrant partnerval i tidigt skede kan skapa inlåsningseffekter men också möjliggöra strategiska partnerskap för framtida utveckling och underhåll.

- Omsorgsfull systemval: Omsorgsfullt val av typ och antal system för att undvika komplicerade integrationer i senare skede.

- Investeringsstorlek: Företag med långsiktiga, stabila ägare vara villiga att göra större investeringar med längre återbetalningstid, medan företag med kortare investeringshorisonter och fokus på snabb tillväxt kan föredra mindre investeringar med snabbare avkastning.

- Affärssyfte: För vissa företag handlar det om att öka lönsamheten genom bättre service och kostnadssänkningar, medan det för andra handlar om att stödja kraftig tillväxt och expansion till nya marknader, produkter eller geografiska områden.

- Beslutsprocess: Långsiktiga ägare kan ha en mer grundlig och långsam beslutsprocess, medan företag med kortare investeringshorisonter kan behöva fatta snabbare beslut och genomföra förändringar i en snabbare takt.

Alla dessa faktorer påverkar hur ett automationsprojekt fungerar och ser ut. Vi på Knapp tar alla dessa faktorer i beaktning och föredrar därför att samtala med er direkt för att förstå era specifika situationsfaktorer.

Tveka inte att höra av er, oavsett hur tidigt ni än må befinna er i er automationsresa.