Utmanande tider kräver nya sätt att tänka. Med innovativa lösningar såsom robotik och artificiell intelligens kan vi visa dig hur ni kan optimera logistikprocesser samtidigt som ni ökar effektiviteten och sänker kostnaderna.

Först och främst är det viktigt att betona att industriell automation erbjuder många fördelar, men en lösning som fungerar för ett företag kanske inte är det rätta för ett annat. Naturligtvis bör ni själva välja vilken nivå av automation som fungerar bäst för er verksamhet.

Det behöver inte alltid vara ett högteknologiskt lager som styrs av AI, det kan också ske i form av smart programvara som hjälper till att optimera processer.

Syftet med Zero Touch lagersystem är att reducera manuella ingrepp så att lagerpersonalen kan fokusera på effektivt arbete istället för att utföra fysiskt ansträngande och upprepade arbetsuppgifter.Oavsett nivån av automation så drar medarbetarna nytta av förändringarna eftersom de befrias från svåra eller monotona arbetsuppgifter.

I det här blogginlägget kommer vi att gå igenom vad som menas med Zero Touch lagerhantering i detalj, hur de olika komponenterna fungerar samt varför automatisering är så viktigt för framtiden.

Vad menas med Zero Touch Lagersystem?

Zero Touch är en modern lösning för lagerhantering där automation och smart teknologi samverkar för att minimera interaktion i lagret. Genom att använda avancerade sensorer, robotar och artificiell intelligens kan systemet utföra en rad uppgifter utan mänsklig inblandning för att skapa en mer effektiv och felfri process.

Hur fungerar lagerhantering med Zero Touch?

Lagerhantering är inte längre bara en fråga om att förvara varor på hyllor. Det handlar om att skapa en flexibel och responsiv infrastruktur som kan anpassa sig efter marknadens skiftande krav.

Zero Touch tar lagerhantering till en ny nivå, inte bara med automatisering av rutinmässiga uppgifter utan också med tillgängligheten av realtidsdata och analys. Denna data kan användas för att göra informerade beslut vilket ytterligare förbättrar effektiviteten och därmed stärker företagets konkurrenskraft.

Hur fungerar lageroptimering med Zero Touch?

Genom att implementera automation i processer med smart mjukvara kan ett zero touch system förutsäga varuflöden och anpassa lagrets layout och resursanvändning därefter.

Detta leder till optimerad användning av lageryta, minskad spilltid och förbättrad varurotation. Det slutgiltiga målet är att alltid ha rätt produkt, i rätt mängd, på rätt plats, vid rätt tidpunkt, och Zero Touch gör detta möjligt på en skala som tidigare var otänkbar.

Med dessa tillägg blir det klart att Zero Touch är mer än bara en teknisk uppgradering, det är en fullständig omvandling av hur vi ser på lagerhantering och lageroptimering.

Om ni värderar hållbarhet och kvalitet är det dags att överväga Zero Touch fulfillment som är ert företags nästa stora investering.

Hur bygger man upp ett lagersystem med Zero Touch Fulfillment?

För att realisera Zero Touch Fulfillment i praktiken krävs en mix av intelligenta teknologier såsom automatiserade skyttelsystem, autonoma mobila robotar, intelligenta plockrobotar, automatiserade hängande lagringssystem, olika grad av automatiserad plockning, paketering och pallhantering beroende på industri, och sist men inte minst, rätt programvarulösning.

Dessa teknologier bör väljas med omsorg utefter er verksamhets processer och flaskhalsar. I detta beslut är det också viktigt att tänka på hur man vill profilera sig som företag samt vilken typ av tillväxt ni planerar i framtiden.

Låt oss ta en närmare titt på varje komponents betydelse i lagersystemet.

Automatiserade Skyttelsystem

Skyttelsystemet är centralt i de flesta Zero Touch lagersystem. Beroende på vilken typ av ställage som används kan man ha enkel- eller flerdjupslager. Oavsett djupet tilldelar den integrerade mjukvaran automatiskt varje artikel till dess optimala lagringsplats.

Det gör systemet otroligt flexibelt samt optimerar lagringsdensiteten. Det säkerställer också en högpresterande orderhantering genom att helt automatiskt lagra och hämta backar, kartonger och brickor.

I sin helhet sköter skyttelsystemet alla logistikprocesser, såsom buffring, försörjning av arbetsstationer och skapande av precisa sekvenser.

Autonoma Mobila Robotar

När backarna har blivit hämtade från sin lagringsplats förs det till nästa station med autonoma mobila robotar.

Våra autonoma mobila robotar, Open Shuttle, transporterar backar eller pallar genom hela lagret utan mänsklig inblandning, vilket ökar effektiviteten och minskar felmarginalen.

Varken rullbanor eller onödiga kedjetransportörer behövs längre inom lagret. Inte heller märken i golvet eller reflexer behövs för att implementera Open Shuttle.

Färdkartor ritas istället upp i ett användarvänligt gränssnitt som också gör det möjligt för kunden att själv installera flera Open Shuttles eller förändra rutter. Open Shuttle kan på så vis enkelt användas utefter skiftande behov.

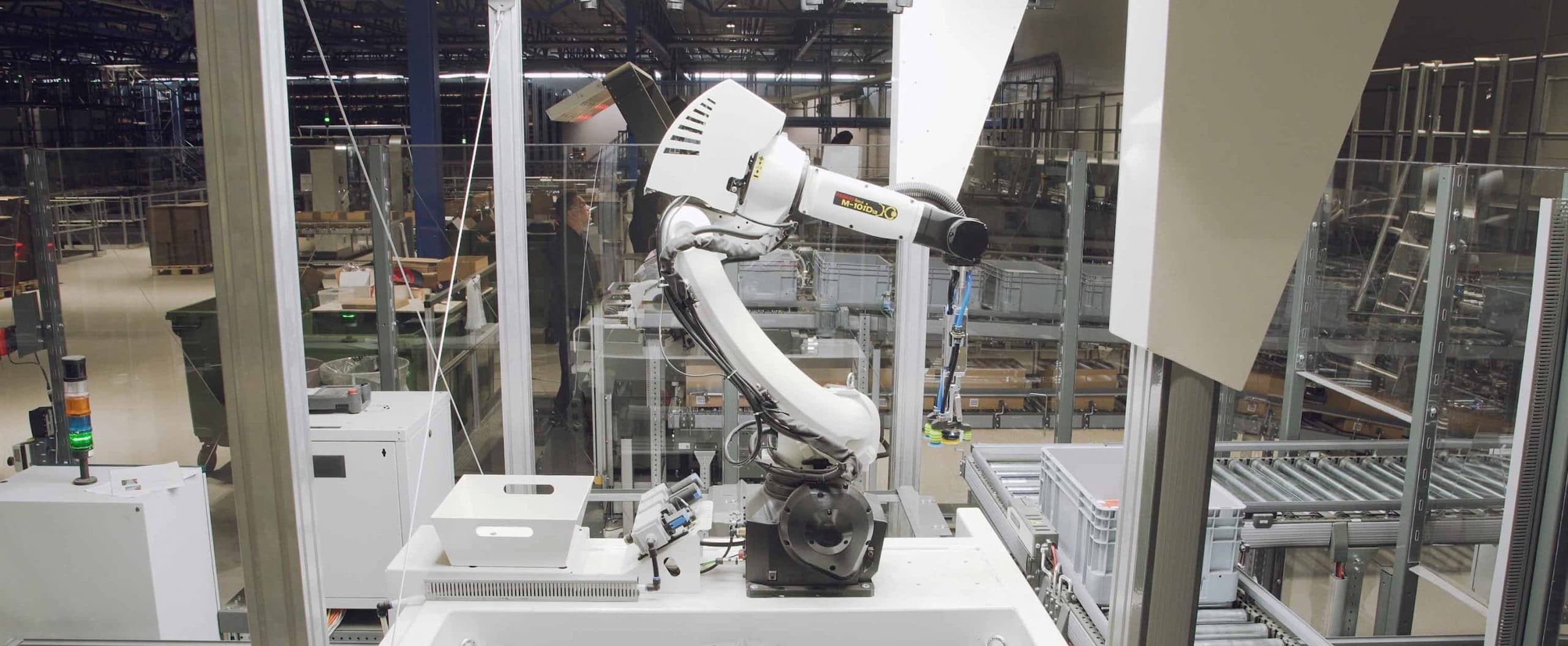

Intelligenta Plockrobotar

Våra automationslösningar kompletteras också ofta med intelligenta plockrobotar för att förena plockprocesserna. Pick it Easy Robot är vår intelligenta plockarm som plockar enstaka varor och är perfekt för enformiga plockningsuppdrag.

En unik funktion hos våra plockrobotar är deras förmåga att anpassa sitt grepp för objekt de aldrig tidigare stött på, och att finjustera sina greppmetoder baserat på erfarenhet. Med en kombination av olika gripdon och AI-baserad objektigenkänning kan Pick-it-Easy Plockrobot hantera en mångfald av objekt.

Robotarna är också uppkopplade med andra plockrobotar i världen så att de ständigt förbättras utefter dess egna och andras lärdomar.

Plockrobotens AI-drivna teknik gör att den kan lära sig över tid, vilket ständigt optimerar arbetsflödet för att öka produktiviteten. Eftersom den kan arbeta kontinuerligt utan att tröttna, precis som de andra komponenterna i lagersystemet, bidrar den till en mer effektiv arbetsmiljö och frigör värdefull tid för anställda.

Hängande Automatiskt Lagringssystem

Inom e-handeln behövs snabba och flexibla processer för att möta kundernas allt skarpare krav vid leverans. Då kan man som distributör använda sig av ett hängande automatiskt lagringssystem.

Hängande varor och plattpackade varor såsom skjortor, skor eller accessoarer kan alla transporteras och buffras tillsammans i ett system. Likt vårt skyttelsystem OSR så plockas orderna vid signal. De förs då vidare till olika sorteringslösningar enligt verksamhetens behov och anpassade processer.

Vissa väljer vår EcoPocket, en fickan som produkten lagras i. Då förs fickan liksom i videon nedan vidare till en medarbetare som manuellt plockar produkten ur fickan vid paketering.

Eller så finns möjligheten att integrera så att sorteringen och paketering sker helt automatiskt med vår avancerade lösning AutoPocket.

AutoPocket’s programvara fungerar som ett sofistikerat trafikledingssystem som beräknar det ideala fordonsflödet i storstäder – den optimerar varuflödet och förhindrar krockar. Fickorna lämnar av varor var som helst i lagret utan att sakta ner eller stanna. Var produkt är utrustad med RFID-teknik så att alla artiklar är enkla att spåra samt identifiera.

Vid en order sorterar systemet precis som med EcoPocket ut de beställda varorna och för vidare dem till en arbetsstation. Istället för att en människa manuellt plockar ut innehållet i fickorna släpps varorna ner i en back tillsammans med andra beställda varor från kunden. Dessa förs sedan vidare till en annan station där varorna paketeras ihop och transportpåsen får fraktsedel.

Transportpåsarna förs sedan vidare i en ny sorteringsprocess baserat på leveransmål och utlämningsprocess. Därefter förs de tomma fickorna tillbaka in i det hängande lagringssystemet. Ifall en retur har registrerats hämtar de tomma fickorna upp de returnerade varorna för att återigen förvaras i det hängande lagringssystemet.

Här nedan visas hur AutoPocket fungerar hos NEXT, en ledande återförsäljare för dam-, herr- och barnmode. De två AutoPocket modulerna hanterar 15 000 artiklar per timmar och sorterar 5000 paket per timme till utlastningsområdet.

Automatisk Paketering

Vid en order räknas den optimerade fraktlådan ut för de beställda varorna. Standardiserade lådor fälls upp och limmas automatiskt av en kartongresare och förs vidare till plockstationen.

Samtidigt kommer en behållare med varorna i ordern från skyttelsystemet. Antingen plockas dessa automatiskt med vår intelligenta plockrobot eller manuellt via en ergonomisk plockstation. Oavsett metod plockas varorna i ordern rakt ner i den anpassade fraktlådan för kunden.

Lådorna med innehåll förs vidare via conveyorsystemet till en kartongstängare där lådan kapas till anpassad höjd efter innehållet samt försluts och frankeras automatiskt. Den optimerade fraktlådan sparar utrymme i lastbilarna, transporterar mindre luft och producerar mindre avfall än standardiserade fraktlådor, vilket gör denna innovativa teknologi både ekonomisk och hållbar.

Automatisk Pallhantering

För de industrier som använder sig av pallar finns även automatisk pallhantering. Denna lösning är vanligast för grossist- och livsmedelslogistik.

Vi erbjuder olika lösningar baserat på dina behov.

FAST-picking är en helautomatisk lösning för hantering av standardpallar i livsmedelsbutiker. Lösningen sammanställer snabbt orderlistor och hanterar enkelt ett omfattande sortiment av mejeriprodukter, köttprodukter, frukt och grönsaker.

En medarbetare registrerar inkommande gods. Med automatiska depalleteringsmaskiner dekanteras och lagras godset i OSR Shuttle™-systemet. KiSoft-programvaran säkerställer att plockningen och packningen av varor sker i optimal ordning för snabb och effektiv leverans till butiker. Dessutom används staplings- och palletteringsmaskiner för att automatiskt samla ihop och säkra utgående leveranser till butikerna.

För livsmedelsgrossister som inte använder sig av standardiserade behållare används packmaskinen Runpick tillsammans med mjukvaran KiSoft Packmaster för att optimera palletering.

Det är en avancerad lösning som räknar ut hur paketeringen är som mest anpassad enligt densitet, form och vinkel. Som tetris paketerar den livsmedelsförpackningar så att pallen blir så stabil som möjligt samtidigt som pallen blir butiksanpassad för enkel uppackning i butik.

Detta ger avlastning till personalen från tunga lyft, samtidigt som övergångstiderna blir betydligt kortare för transport och genomströmningen av varor kan bli allt högre.

Smart Mjukvara

Nyckelkomponenten för framgångsrik Zero Touch Fulfillment är smart mjukvara.

Vårt överordnade WMS Kisoft tilldelar inkommande varor till den ideala lagringsplatsen. Mjukvaran känner till den faktiska platsen av alla artiklar vid alla tillfällen. Dessutom beräknar den automatiskt när varor behöver beställas om så att lagernivåerna hålls låga och lagerplatserna optimerade.

På så vis blir Kisoft viktigt både för resursplanering men också för underhåll. När något går fel i ett arbetsflöde eller när en maskin behöver service så ger mjukvaran en signal.

Samma gäller när plockrobotar lär sig hur man greppar nya objekt över tid. Det är på grund av att anonymiserad data från varje plockning sparas i mjukvaran. Alla steg identifieras och kontrolleras, samt används för att träna neurala nätverk.

Förutom att styra maskiner och robotar stöttar programvaran också skapandet av nya processer. Kisoft kan till exempel beräkna nya packmönster för palletering eller ta fram viktig data till ledningsmöte och affärsbeslut. Detta är särskilt viktigt vid diskussioner om resursplanering eller effektivitetsförbättringar.

Varför bör man välja ett helautomatiserat lagersystem?

Zero Touch automatisering kan dramatiskt minska de operativa kostnaderna. Mindre arbetskraft behövs, och med en mer strömlinjeformad process blir även energikostnaderna lägre.

Effektivitet och Flexibilitet

Med minskad mänsklig inblandning kommer inte bara en snabbare arbetsprocess men också minskad risk för fel och förseningar. Detta leder till ökad effektivitet och produktivitet inom lagerhantering.

Zero Touch processer kan också enkelt anpassas efter företagets unika behov och skala. Detta gör det möjligt att enkelt integrera nya teknologier eller anpassa systemet efter förändrade arbetsförhållanden.

Avlastning för Anställda

Automatisering avlastar medarbetarna från repetitivt arbete och låter dem istället fokusera på mer komplexa roller i distributionsprocessen. Istället för att rutinmässigt trycka på knappar och hantera maskiner kommer medarbetarna i framtiden att vara ansvariga för att koordinera robotar.

En aktuell fråga i branschen är hur man hittar bra arbetskraft för lagerhantering och hur man behåller den långsiktigt. De som fortsätter med manuella processer kommer att få det allt svårare, medan de som implementerar automatiska processer kommer att dra till sig kompetent och hållbar arbetskraft.

Optimerad Kvalite och Säkerhet

Fullt automatiserade system kan köras 24 timmar om dygnet, sju dagar i veckan. De kan täcka impopulära nattskift och säkerställer att processerna i lagret fortsätter att fungera smidigt dygnet runt. Fel orsakade av bristande koncentration och långa arbetstider elimineras också.

Redo för nästa investering?

Zero Touch Fulfillment är inte bara en trend – det är framtiden för lagersystem och lagerhantering. Om du är intresserad av att transformera ditt lagers processer, tveka inte att kontakta oss.

För mer information om hur du kan implementera Zero Touch inom din verksamhet, boka ett möte med en av våra experter idag.

Rekommenderat innehåll

Lagerrobot: Framtidens lösning för effektiv lagerhantering

Fler artiklar och mer plock. Den ökande e-handeln har inneburit att många företag måste ha ett bredare sortiment på lager, för att uppfylla kundernas förväntningar. Dessutom innebär ökningen av direktleveranser att mängden plock av enskilda produkter blir mycket större, jämfört med när leveranserna sker till butik. Lagerrobotar som en del av en automationslösning kan ge större produktivitet, högre kvalitet och förbättrad arbetsmiljö i hela lagerprocessen, från godsmottagning via lagring och plock till packning och utleverans.

Så lyckas du med din lageroptimering

Helautomatisk plockning för flexibel butiksleverans

The name says it all: Our Robotic Universal Picker – RUNPICK – processes the entire range of grocery items fully automatically. The system stands for performance, reliability and scalability.