Smart produktionsutveckling med automation

I dagens snabbt föränderliga industriella landskap möter produktionstekniker en mängd utmaningar. Dessa inkluderar inte bara den ökande komplexiteten i produktionskedjor, utan också den snabba förändringen i kundefterfrågan och en brist på kvalificerade specialister i fältet.

En av de mest effektiva strategierna för att hålla jämna steg med dessa förändringar är att investera i intelligent och smidig produktionsteknik. Detta innebär att införa dynamiska system som inte bara kan hantera nuvarande produktionsbehov, men också anpassa sig till framtida krav.

Vårt huvudsakliga uppdrag är att förstå de specifika behoven och målen för just er verksamhet. Genom att göra det kan vi erbjuda skräddarsydda produktionslösningar som ger er den extra flexibiliteten att inte bara möta de utmaningar ni står inför idag, utan även att förbereda er för morgondagens krav.

Detta är kärnan i vår filosofi: att ge er de verktyg som ni behöver för att vara så konkurrenskraftiga som möjligt i en ständigt föränderlig marknad.

Har vi väckt ditt intresse? Få en överblick över våra lösningar och kunder här. Tveka inte att kontakta oss. Vi ser fram emot att prata med dig!

Produktionslogistik

Just-in-time (JIT) och Just-in-Sequence (JIS)

En felfria produktionsprocess - i rätt sekvens, på rätt plats, vid rätt tidpunkt

Tid har en avgörande roll i produktionslogistik, särskilt när det gäller tillförseln av monteringslinjer och arbetsstationer. Den rätta komponenten måste vara på rätt plats vid rätt tidpunkt. Om en komponent saknas eller om fel komponent levereras, kostar det tid, och tid är pengar.

Lösningen är att få monteringslinjer och arbetsstationer försörjda efter behov, och att de nödvändiga komponenterna tillhandahålls i rätt sekvens, i rätt kvantitet, vid rätt tidpunkt.

Men hur uppnår man detta?

Med smarta, automatiserade lagringssystem, intelligent mjukvara och autonoma mobila robotar för flexibel transport.

Automatiserad produktionslogistik hos Terberg

Flera processer hos Terberg, en tillverkare av specialfordon, har centraliserats i ett och samma lagringssystem för att hantera ett ökande antal plock-ordrar.

Komponenterna lagras i Evo Shuttle och hämtas sedan vid de ergonomiska Pick-it-Easy-stationerna där man plockar för produktion, montering eller order av reservdel

Alla dessa processer kartläggs av KiSoft-programvaran, som är hjärnan i lösningen.

Tre plockningsprocesser utförs vid Pick-it-Easy-stationerna:

- Plockning av smådelar i behållare för produktion

- Plockning för påfyllning av hyllor

- Plockning av reservdelar

För Terberg var beslutet att automatisera ett stort steg. Det var särskilt viktigt för oss att arbeta med en leverantör som framgångsrikt har implementerat sina system över hela världen och som också erbjuder lokal support och service.

Flexibilitet

Nyckeln till efterfrågestyrd produktionsutveckling

Behovet för flexibilitet driver produktionsutvecklingen framåt

Kundernas önskan om individualisering resulterar i ett stort antal produktvarianter. För att övervinna dessa utmaningar behöver man ett flexibelt system som kan hantera olika lastbärare.

Vi har lösningen i Evo Shuttle+, ett högpresterande lagringssystem och flexibelt transportsystem som optimalt uppfyller produktionslogistikens effektivitetskrav.

Den nya trenden pekar bort från monteringslinjer och förespråkar istället produktionsceller. Det gör att det blir mycket enklare att hantera och anpassa sig till nya krav.

Materialflödet inom en produktionscell säkerställs på ett flexibelt, skalbart och utrymmeseffektivt sätt genom att koppla samman de enskilda cellerna med varandra.

Våra autonoma mobila robotar Open Shuttle kompletterar produktionscellerna och transporterar enkelt olika typer av lastbärare. Tillsammans skapar de praktiska automatiska processer, layouter och arbetsstationer som snabbt och enkelt kan ändras efter behov.

VOLA använder automationslösningar för att möta kundorderstyrd produktion

VOLA, en dansk tillverkare av premium kranar och blandare, har fokuserat på design och kundupplevelse i över 50 år. Företaget styr all sin produktion och distribution från ett enda lager i Horsens, Danmark.

Utmaningen är att all produktion är kundorderstyrd. Detta innebär att lagerflödet måste vara extremt effektivt och snabbt för att möta företagets höga kvalitetskrav. Med hjälp av våra automationslösningar har VOLA lyckats att uppfylla dessa mål, till och med under pandemin när efterfrågan från privatkunder har ökat.

Med vår produktionsteknik kan VOLA packa sina produkter effektivt och skräddarsydda för olika projekt, något som är kritiskt för att behålla företagets rykte i branschen. De ser också en framtid för ytterligare investeringar i automation, även om fokus ligger på hållbarhet, hantverksskicklighet och långsiktighet snarare än snabb tillväxt.

Företaget är således väl positionerat för att möta framtidens utmaningar och förväntningar, med en stark tro på att kvalitet och kundupplevelse alltid kommer att vara i centrum för deras verksamhet.

”Varje leverans måste bli helt perfekt. Det finns många kända arkitekter som ritar in våra kranar i alla sina projekt, oavsett all annan design. Det räcker att vi misslyckas en gång så har vi tappat affärer för många år framåt. KNAPPs lösning ger oss en trygghet i att leverera med hög kvalitet.”

Peder Nygaard

COO, Fabriksdirektör, VOLA A/S

Digmesa effektiviserar sina produktionsprocesser med autonoma mobila robotar

I am text block. Click edit button to change this text. Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Efter sammanslagning av två dotterbolag, Digmesa Polyform AG och Digmesa AG, behövde företaget omstrukturera sina produktionsprocesser samt flytta över dem till en ny hall. Produktionsledningen ville också frigöra arbetskraft för andra uppgifter och introducera ett tredje arbetspass.

Lösningen blev våra autonoma mobilar robotar Open Shuttle, som för Digmesa tar tomma behållare från lagret till formsprutningsmaskinerna och returnerar fyllda behållare till lagret.

Var tionde behållare tas för kvalitetskontroll, men all data sparas via RFID-transpondrar, vilket säkerställer spårbarheten av produkterna.

Lösningen implementerades redan inom fyra månader för att snabbt möta Digmesas behov.

miljoner

cykler

skift

kanaler

veckor

meter

Flexibiliteten vi får med detta system är otroligt värdefull. Vi behövde inte installera något i produktionen för Open Shuttle. Allt som behövs är de allmänna resvägarna och inget annat.

Kvalité

Största vikt för produktionsledning

Zero Defect kravens verkan på produktionsledning

Fel eller osäkerheter i produktionen får ofta omfattande konsekvenser, som produktionsstopp och att produkter måste återkallas. Allt detta tar resurser och kostar pengar.

Konsekvenserna blir särskilt allvarliga när defekta produkter utsätter människor för risk. Ofta kan kvalitetsbrister inte upptäckas med blotta ögat och märks först i senare kvalitetskontroller.

Vid det laget är det vanligtvis för sent att ingripa i produktionsprocessen. Vår innovativa teknologi kontrollerar kvaliteten redan under själva produktionsprocessen, vilket garanterar en felfri produktion.

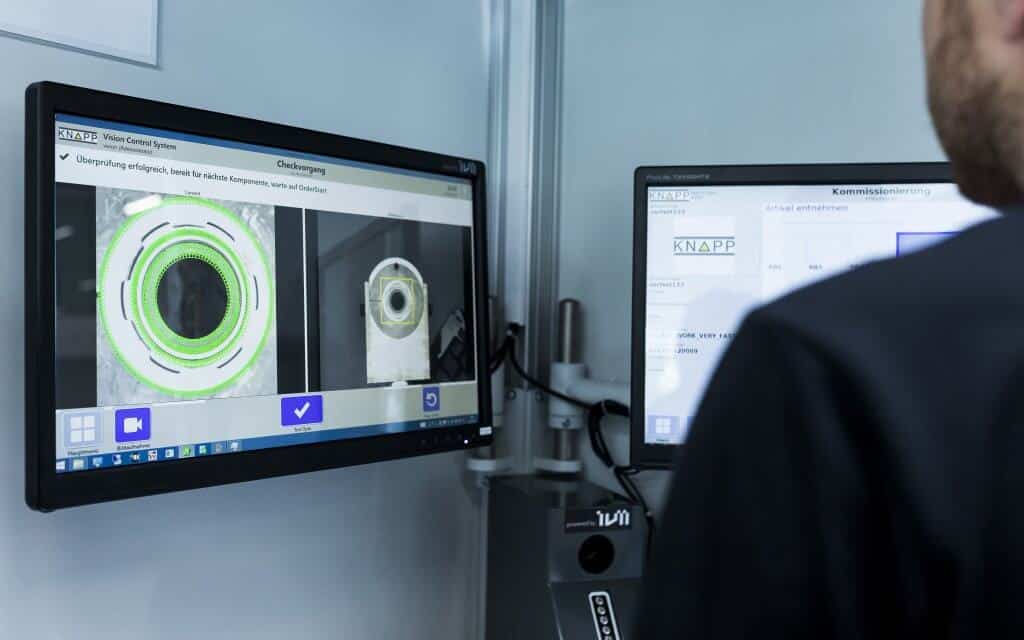

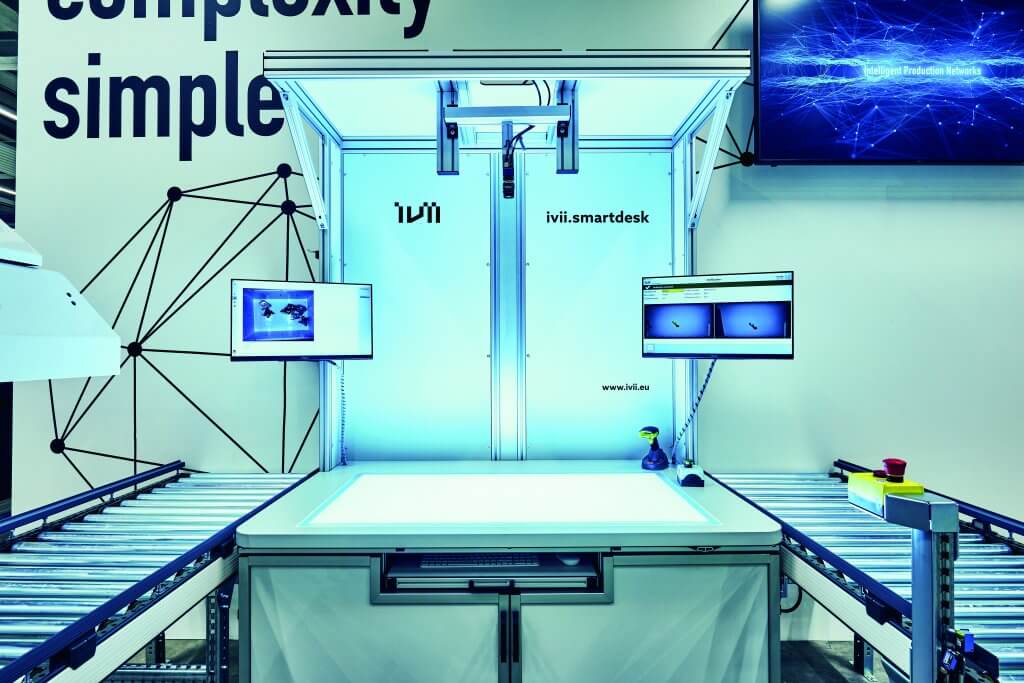

Ivii.Smartdesk säkerställer felfria produktionsprocesser och montering

Arbetsstationen ivii.smartdesk inkluderar integrerad bildigenkänningsteknologi som steg för steg kontrollerar processen för att montera komponenter.

Systemet ger feedback i realtid om delarna har monterats korrekt. Infraröda kameror upptäcker detaljer som det mänskliga ögat inte kan se. Först när arbetsmomentet har utförts korrekt tillåter systemet att medarbetaren fortsätter.

Högsta nivå av kvalitetskontroll för bilindustrin

Kraven på kvalitet är särskilt höga inom bilindustrin. Med den intelligenta arbetsstationen ivii.smartdesk garanteras kvaliteten med hjälp av innovativ bildbehandlingsteknologi.

Det hjälper medarbetarna att kontrollera delarna genom att ta faktiska bilder av delen som medarbetarna kan jämföra med bilder av korrekt montering. Tack vare feedback i realtid identifieras kvalitetsbrister omedelbart och medarbetarna får optimalt stöd under arbetet.

Pick-it-Easy möjliggör smart produktionslogistik med full spårbarhet och transparens

Pick-it-Easy arbetsstationer möjliggör också full spårbarhet och transparens. Så här säkerställer våra arbetsstationer kvalitet:

- Komponenter eller förpackningar kan ha streckkoder eller RFID-taggar. Varje arbetssteg är utformat för att säkerställa högsta möjliga kvalitet genom att flera gånger kontrollera komponenterna:

- RFID-taggarna skannas för att automatiskt registrera komponentdatan. Ny data sparas också på transpondrarna genom RFID-portar.

- Med hjälp av bildbehandlingsteknologi läses-koderna omedelbart och en exakt riktad projektor projicerar en ljuskägla på de artiklar som måste plockas. Detta hjälper också medarbetarna att hitta och plocka rätt parti eller artikel med det tidigaste bäst före-datumet.

- Artiklarna skannas igen när de plockas.

Denna process kontrollerar därmed delarna både innan de plockas och innan de används för montering. Detta resulterar i en 100-procentig kontrollprocess när det gäller spårbarhet och transparens.

Tack vare ivii.smartdesk kunde jag nå mina mål som leverantör/logistiker inom fordonssektorn. Felfrekvensen sjönk till nästan noll, vi har knappt några returer och kan leverera i rätt tid. På ledningsnivå kan vi nu fatta de bästa besluten baserat på data och statistik. Användningen av ivii.smartdesk höjde också kvaliteten avsevärt vilket resulterade i fler kundorder.

Pankls produktionslogistik: ett utmärkt exempel på smart produktion

Pankl Racing AG producerar drivlinor för motorcyklar och racingvärlden. Därför var det viktigt för Pankl att välja en integrerad lösning som förenar både automatiska och manuella uppgifter i en smart monteringsprocess.

Med hjälp av den senaste tekniken inom bildigenkänning och bearbetning verifieras varje arbetssteg för att garantera en felfri montering samt fullständig spårbarhet.

Detta gör det möjligt för Pankl att uppnå sitt mål kring Zero Defect och spårbarhet genom hela produktionsledningen.

Pankl har nått en ny nivå i produktionen när det gäller den grundläggande sammankopplingen av alla tillverkningsprocesser, data om kvalitet, driftdata och monteringsdata – från den tomma till den färdiga delen. Vi uppnår en hög grad av transparens och spårbarhet och därför hög effektivitet i bearbetningen. Vi har verkligen skapat en bästa praxis-applikation för att integrera produktion i ett nätverk.

Mjukvara

Spindeln i nätet för produktionskontroll

KiSoft Analytics banar väg för effektiv produktionslogistik och kontroll

Mjukvara spelar en avgörande roll i övergången till smart produktionslogistik. Genom att integrera avancerade algor

itmer och maskininlärning i produktionsprocessen kan företag automatisera och effektivisera många arbetsuppgifter. Denna teknik möjliggör realtidsövervakning och feedback.

Vårt mjukvarupaket inkluderar i princip allt, från lagerhantering till styrning av optiska sensorer. Beroende på krav och behov täcker vi alla processer antingen med KiSoft eller SAP® EWM av KNAPP.

Målet med vår fullständiga mjukvarulösning är att säkerställa produktivitet, prestanda och transparens för hela leveranskedjan.

Allt handlar om data

Varje dag samlar logistiksystem och maskiner in stora mängder data. Men vad händer med denna data? Används datan på ett effektivt sätt?

KiSoft Analytics omvandlar stora pooler av oorganiserad data till intelligent, strukturerad information så att produktionsledningen kan fatta rätt beslut för er produktionslogistik vid rätt tidpunkt – baserat på faktisk solid information.

KiSoft Analytics kopplar logistiska processer till realtidsdata och visualiserar tydligt denna information där det behövs. Den tydliga datapresentationen ger en pålitlig grund inte bara för att fatta strategiska, långsiktiga beslut, utan också för snabba, kortsiktiga åtgärder.

Optimera produktionsprocessen med redPILOT

Med redPILOT:s intelligenta mjukvara erbjuder vi också en lämplig lösning för att optimera produktionslogistik, oavsett om ni producerar i ett stort lager med många automatiserade processer eller huvudsakligen manuellt med ett litet team.

redPILOT-programvaran är modulär och syftar till att säkerställa optimal resurshantering. Kostnadsbaserade scheman kan skapas för alla anställda med ett enkelt musklick. Planerad, aktuell och ideal prestanda och kostnader utvärderas över alla processer för att identifiera förbättringspotential.

I takt med att automationsgraden ökar integreras de tekniska resurserna i redPILOT. Mjukvaran hjälper också till med att utvärdera när det är meningsfullt att öka automationsgraden i lagret.

Vill du veta vad vi kan göra för dig?